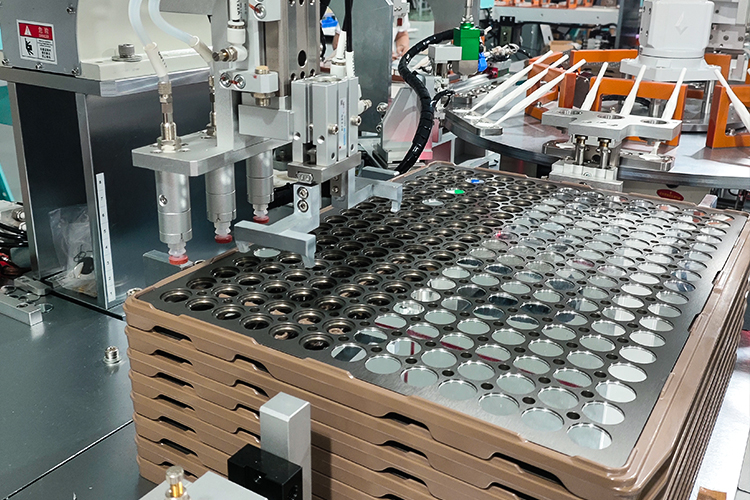

在現代口腔醫療領域,牙鏡是一種必備的基本檢查工具,主要用于輔助牙科醫生觀察患者口腔內的狀況。傳統牙鏡的生產與組裝通常依靠人工或半自動設備完成,不僅效率低下、精度不高,還存在質量不穩定與一致性差的問題。隨著醫療器械行業對自動化、標準化與精密度的要求不斷提高,牙鏡自動組裝機應運而生。這種設備能夠自動完成牙鏡的鏡片裝配、手柄固定、旋緊與質檢,在提高生產效率的同時,保證產品的一致性與合格率,有助于推動牙科醫療器械生產的自動化進程。

一、牙鏡自動組裝機的定義與工作原理

1.定義:牙鏡自動組裝機是一種專用于牙科鏡片與手柄的自動化裝配設備,主要功能包括:

自動上料:將牙鏡鏡片與手柄有序排列并送入裝配工位。

自動組裝與旋緊:鏡片與手柄自動裝配、旋緊,確保穩定性與密封性。

檢測與剔除:檢測裝配質量,如松動、缺件或不良品,并自動剔除。

計數與分揀:將合格品按設定數量自動計數與分揀,提升生產效率。

2.工作原理-牙鏡自動組裝機的工作流程包括以下步驟:

1.自動上料與定位:通過振動盤或輸送帶,將牙鏡鏡片與手柄自動排列并送至組裝工位。視覺檢測系統自動識別鏡片與手柄的方向,確保精準對位。

2.自動裝配與旋緊:機械手將鏡片自動裝入手柄槽內,同時自動旋緊或壓接,保證固定牢固且密封性良好。旋緊扭矩可精準控制,防止過松或過緊。

3.質量檢測與剔除:配備視覺檢測與扭矩檢測系統,檢測鏡片與手柄是否裝配到位。自動剔除不合格產品,確保成品合格率。

4.計數與分揀:合格品自動計數并按批次分類,便于后續包裝與出貨。

二、牙鏡自動組裝機的核心優勢

1.提高生產效率,降低人工成本:牙鏡自動組裝機可實現高速連續作業,產能可達12003000件/小時,遠超人工裝配速度。實現24小時不間斷運行,大幅提升生產效率。自動化生產線減少人工干預,節省人工成本。

2.保證組裝質量與一致性:采用高精度伺服電機與機械手,裝配精度高且扭矩可控。確保每一件牙鏡的裝配角度、扭矩與密封性一致,有效降低不良率。視覺檢測系統自動識別組裝缺陷,防止次品流出。

3.智能檢測與自動剔除:設備內置視覺識別與扭矩檢測系統,可實時監控裝配質量。自動剔除松動、不良或缺陷品,確保成品合格率達到99.9%以上。配備數據記錄與追溯功能,便于質量管理與追蹤。

4.靈活適配多規格牙鏡:設備支持多規格、多型號牙鏡自動裝配,僅需更換工裝夾具即可適配不同規格的產品。滿足口腔醫療器械行業對小批量、多品種生產的需求。

5.降低損耗,節約成本:自動化組裝過程可有效減少物料損耗與誤裝率。減少人為失誤,提升原材料利用率,降低生產成本。

三、牙鏡自動組裝機的應用領域

1.牙科器械制造企業:在口腔醫療器械生產企業中,牙鏡自動組裝機用于批量生產牙鏡。保證產品質量穩定,滿足批量化生產需求。提高出貨效率,降低人工成本。

2.醫療耗材代工廠:在醫療耗材OEM/ODM代工廠,自動組裝機廣泛應用于牙鏡、牙探針等小型器械的自動裝配。提高生產效率,確保批次質量一致性。滿足醫療行業嚴格的質檢標準。

3.口腔醫院與實驗室:在口腔醫院或實驗室,牙鏡自動組裝機可用于現場自動化裝配。減少人工接觸,防止污染,保證器械的潔凈度。滿足個性化或定制化牙鏡的快速組裝需求。

四、牙鏡自動組裝機的未來發展趨勢

1.智能化與數據追溯:自動組裝機將與MES系統、ERP系統連接,實現生產數據的自動記錄與追溯。通過大數據分析,提高生產效率與質量控制能力。云端管理設備運行狀態,實時監控與遠程維護。

2.AI視覺檢測與缺陷識別:采用AI圖像識別與深度學習算法,自動識別裝配缺陷,如錯位、松動或歪斜。自動調整裝配參數,優化生產質量。

3.柔性化與多功能集成:未來設備將具備更強的柔性化生產能力,可適配更多規格的牙鏡與其他口腔器械。集成自動清洗、消毒與包裝功能,形成一體化生產線。

4.高速高效與全自動化生產線:自動組裝機將與自動送料機、自動包裝機無縫連接,形成高速自動生產線。實現無人值守連續生產,大幅提升生產效率與產能。

牙鏡自動組裝機作為口腔醫療器械制造領域的重要自動化設備,憑借高效率、高精度與智能化的優勢,已經廣泛應用于牙科器械制造企業、醫療耗材代工廠與實驗室。未來,隨著AI智能檢測、數據追溯與柔性生產技術的不斷發展,牙鏡自動組裝機將進一步向高速化、智能化與柔性化方向升級,為口腔醫療器械行業帶來更高的生產效率與更優質的產品質量。

Copyright ? 2002-2022 冠深泰非標自動化設備定制 版權所有 地址:深圳市光明區光明街道白花社區第一工業區大鴻科技園A棟1樓 備案號:粵ICP備15103480號 網站地圖