隨著實驗自動化水平的不斷提升,對吸頭的裝配質量、清潔度與包裝效率提出了更高要求。特別是在批量化生產中,傳統的人工塞芯與手動裝盒方式已難以滿足高標準、高節奏、高一致性的生產需求。吸頭自動塞芯裝盒機作為集自動上料、自動定位、精準塞芯與裝盒于一體的智能設備,正在成為吸頭生產企業提質增效的關鍵利器。

一、吸頭產品裝配的特殊性

吸頭通常由高透明醫用聚丙烯(PP)材料制成,具有規格精密、潔凈度高、易變形等特點。為了防止污染和方便取用,吸頭需整齊插入吸頭盒(Tip Rack)中,并按照規定批次完成包裝封裝。人工裝配不僅效率低、勞動強度大,還容易產生以下問題:

塞芯不正、傾斜,影響自動化移液機兼容性;

數量不齊、排列不整齊,降低產品合格率;

易造成污染,不符合GMP或潔凈車間要求;

成本高、人力資源不穩定,制約生產規模擴張。

因此,采用自動化裝配設備,是實現高效、安全、標準化吸頭包裝的必要手段。

二、吸頭自動塞芯裝盒機的結構與工作原理

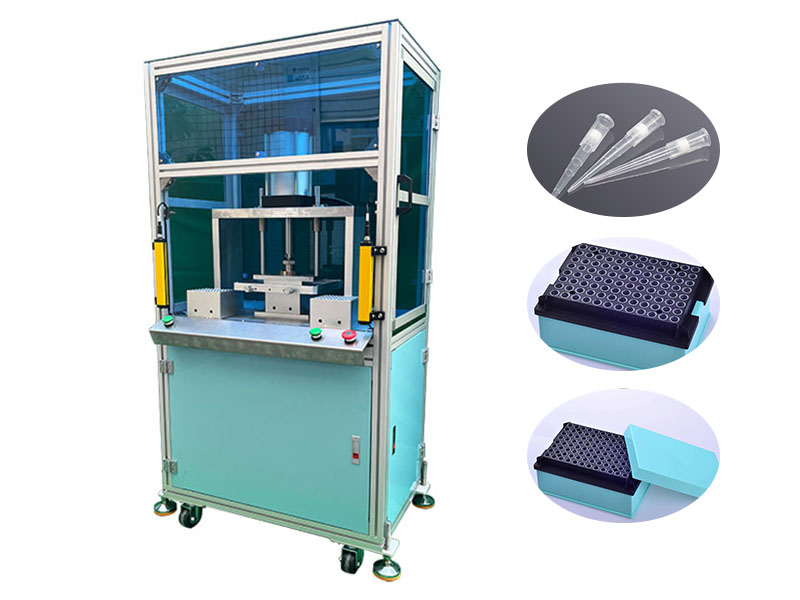

吸頭自動塞芯裝盒機是一種針對吸頭產品的專用自動化設備,適用于10μL、200μL、1000μL等不同型號的吸頭,自動將吸頭按照排布規格準確塞入吸頭盒中并完成封盒裝配。其主要組成部分包括:

吸頭自動上料系統:采用振動盤或提升機將散裝吸頭自動理順并定位,輸送至抓取區。

托架與盒體自動輸送系統:將空吸頭托架與吸頭盒自動輸送到指定裝配工位,兼容多種規格。

高速拾取與塞芯機構:采用多軸機械手或伺服控制吸盤,按照排布規格高速精確抓取并插入吸頭,動作流暢、無碰撞。

自動檢測與補償功能:配置視覺識別或位移傳感器,檢測吸頭數量、是否插入到位等,并具備自動補裝機制。

封盒與出料模塊:自動完成吸頭盒的蓋合、標簽、貼膜等后續裝配動作,并將成品輸送至包裝工段。

智能控制系統(HMI):采用PLC和觸摸屏控制,可設定生產參數、切換產品規格、顯示運行狀態與故障報警。

三、設備優勢分析

高效生產,節省人工:設備每分鐘可完成數十盒吸頭塞芯操作,效率遠超人工,多班次運行顯著降低人力成本。

插入精準,排列標準:吸頭位置精準、排列整齊,確保與自動化移液系統完美對接,提升終端使用體驗。

潔凈操作,避免污染:全密閉結構設計,可置于百級或千級潔凈室內運行,適應無菌要求。

靈活兼容,多規格切換方便:通過更換模具或設定參數即可兼容不同尺寸與排布方式的吸頭盒,提升設備通用性。

品質穩定,減少不良率:自動化操作規避人為誤差,成品合格率大幅提高,減少客戶投訴與退貨。

可拓展MES系統連接:支持數據上傳、遠程監控與生產追溯,助力工廠數字化管理。

吸頭自動塞芯裝盒機不僅是提升吸頭制造效率的重要設備,更是保障產品質量、提升企業品牌形象與客戶滿意度的關鍵工具。它代表了耗材裝配工藝由“人工操作”邁向“智能制造”的重要轉型,對實驗耗材行業的可持續發展具有深遠意義。

Copyright ? 2002-2022 冠深泰非標自動化設備定制 版權所有 地址:深圳市光明區光明街道白花社區第一工業區大鴻科技園A棟1樓 備案號:粵ICP備15103480號 網站地圖